数控编程、车铣复合、普车加工、Mastercam、行业前沿、机械视频,生产工艺、加工中心、模具、数控等前沿资讯在这里等你哦

默认情况下,您在大多数图表上找到的尺寸是切削丝锥上 75% 螺纹深度的直径。在这里,您将学习如何根据丝锥类型和所需的螺纹高度获得正确的钻头直径。

孔直径计算

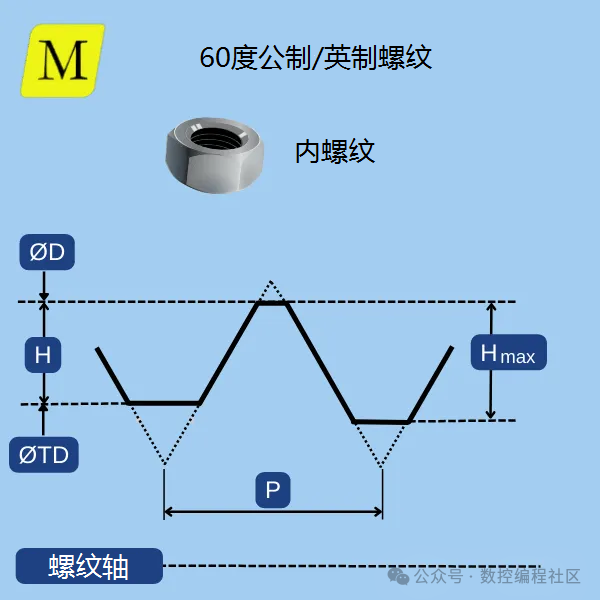

- TD –钻头直径(毫米/英寸)

- D – 公称螺纹直径(毫米/英寸)

- H – 螺纹深度(毫米/英寸)

- H max – 符合螺纹标准的最大螺纹深度。

- Hp – 螺纹深度(百分比)

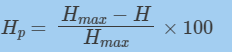

- Hp = 100*(H最大值-H)/H最大值

- P –节距(距离,单位为毫米)

- TPI – 螺距(螺距以每英寸齿数表示)

公式:

攻丝螺纹高度解释

牙顶和牙底之间的距离称为螺纹高度。螺纹标准定义了最大螺纹高度,公制和英制螺纹的最大螺纹高度相同。

在攻丝中,通常将螺纹高度(有时称为螺纹深度)表示为实际深度与最大深度之间的百分比关系。

- 螺纹高度越大,丝锥钻头尺寸越小。

- 螺纹高度越小,丝锥钻头尺寸越大。

为什么如此重要?

由于进给始终等于螺距,并且根据定义,整个螺纹深度在一次加工中完成,因此这些因素不受我们控制。螺纹深度是影响丝锥扭矩和刀具寿命的主要因素(仅次于切削速度)。

增加钻头尺寸可使攻丝更容易,并延长丝锥的使用寿命。然而,螺纹强度会降低,并且小径可能会超出公差范围。

默认螺纹深度为 75%,这是一条非正式规则。因此,在各种手册或网络上的大多数图表中,丝锥钻头尺寸的给定值是螺纹高度的 75%。大多数情况下,实际工作范围是 65%-85%。

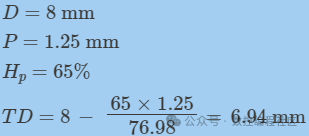

示例

计算丝锥钻头尺寸M8 X 1.25(公制螺纹)

计算丝锥钻头尺寸UNC 1/4-20(英寸螺纹)

丝锥类型

切削丝锥

- 这类丝锥更常使用 ,并且可以用于所有材料。

- 它以与铣刀或车刀相同的方式通过去除材料并产生切屑来切削材料。

- 它们有凹槽 (通常是直的)。

- 孔径不会改变,并且是螺纹的小径。

成型丝锥

- 在铝、黄铜、铜、300不锈钢和低碳钢等软材料中加工螺纹时,成型丝锥是丝锥的替代解决方案 。

- 它通过对材料进行压制来形成螺纹。

- 它们没有凹槽 (有时它们有狭窄的润滑槽)。

- 攻丝钻产生的孔径 会因加工螺纹时材料被挤压而变小 。应将这种“材料增长”考虑在内。

成型丝锥的优点(与切削丝锥相比):

- 由于切削速度更快,因此循环时间更短。

- 螺纹的均匀性和准确性更好。

- 螺纹强度更高(由于成型过程产生的内部应力)。

- 由于没有形成切屑,因此永远不会出现切屑排出问题。

成型丝锥的缺点(与切削丝锥相比):

- 它们只能用于铝、黄铜、铜、300 系列不锈钢和低碳钢等 延展性材料。

- 成型丝锥会产生更高的扭矩。直径越大,问题就越严重。

- 它们更容易发生断裂,尤其是在使用不当的情况下。