数控编程、车铣复合、普车加工、Mastercam、行业前沿、机械视频,生产工艺、加工中心、模具、数控等前沿资讯在这里等你哦

计算端面车削、修整和深槽加工的加工时间比较困难,原因如下:

- 主轴转速不断变化。

- 机床的最大转速会限制切削速度。

单位:

- 时间以分钟为单位。

- 直径以英寸或毫米为单位。

- 切割速度(SFM)为米/分钟。

- 进给率(单位:IPR或毫米/转) 以下参数适用下面所用公式

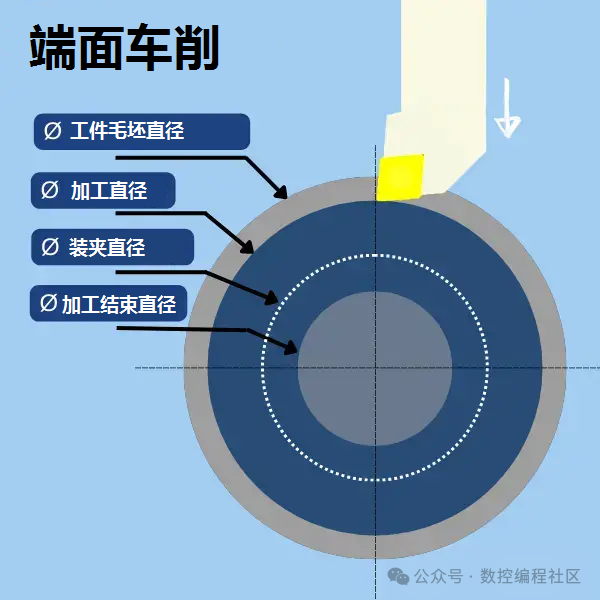

- d 1 – 加工起始直径

- d 2 – 加工结束直径

- n max – 机床的最大转速。

- V c –切削速度

- f——进给速率

- d c – 装夹直径:机床最大主轴转速限制切削速度的直径

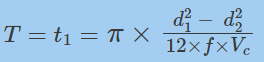

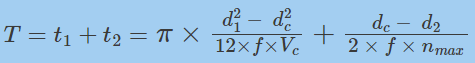

- t 1 –加工结束直径大于装夹直径的加工时间。

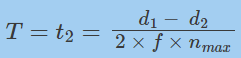

- t 2 – 小于装夹直径的加工时间。

- T——总循环时间

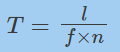

由于直径恒定,因此纵向车削的操作时间计算起来很简单。因此,在整个操作过程中,切削和主轴速度也保持不变,并且适用以下简单公式。(其中 l 是要转动的距离)

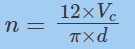

在端面车削、切断车削和切槽车削中,直径不断变化,总切削时间应通过积分来计算。

在公制单位中,常数 12 应替换为 1000

由于每台机床都有最大主轴转速限制 (n max ) ,因此情况变得更加复杂。为了保持切削速度 (Vc ),机床从 d1移动到 d2时,主轴转速 (n) 会增加。

在公制单位中,常数 12 应替换为 1000

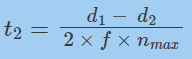

在某一直径处,n 将达到 n max。该直径称为“夹紧直径”(dc),因为从该直径开始,主轴速度被“夹紧”,切削速度开始降低。

在公制单位中,常数 12 应替换为 1000

第一个公式 t 1仅适用于大于夹紧直径的直径。对于小于夹紧直径的直径,适用一个不同且更简单的公式。

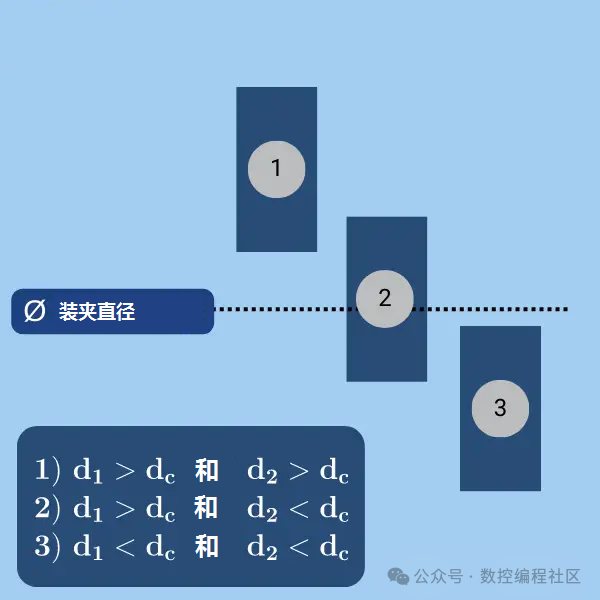

夹紧状况

为了进行正确的计算,您需要确定相对于装夹直径的情况。

情况 1:加工起始直径和结束直径均大于装夹直径。

情况 2:装夹直径位于加工起始直径和结束直径之间。

情况 3:加工起始直径和结束直径均小于装夹直径。

在公制单位中,常数 12 应替换为 1000